On l’a vu dans la première partie de cette enquête Endurotribe : produire une pièce en carbone nécessite de réunir plusieurs éléments clés. Vessie, moule, plis, résine… Mais comme tout savoir-faire, ce procédé recèle de secrets de fabrication. C’est d’ailleurs là que ça devient très intéressant, d’où l’objet de cette deuxième partie d’enquête carbone : les petits secrets de fabrication. Où sont les marges de manoeuvre ? Quelles influences ont-elles sur le process ? En quoi consiste-t-elles ? Voyons voir…

Temps de lecture estimé : 8 minutes – Photos : Endurotribe & Santa Cruz / Gary Perkins

Au sommaire de cet article :

- Le process

- Le design

- Les fibres

- Les tissages

- Les inserts

- La fatigue

- Le perçage

- Les vessies

- Les raccords

- Quelques chiffres

- La suite ?!

Le process

Au commencement, la conception d’un VTT moderne contient plusieurs étapes incontournables. Les travaux sur la géométrie, sur la cinématique de la suspension, sur les rigidités du châssis, la répartition des masses… Le choix et l’usage du matériau a beau être défini dès le départ, au cahier des charges du projet, il doit néanmoins s’intégrer au développement du projet à un moment donné. À ce petit jeu, plusieurs méthodes existent.

La première, héritée des temps précédents : produire un premier prototype en aluminium, afin de valider géométries et cinématiques, calibrer certaines rigidités. Puis, travailler à la version carbone. L’intérêt est double : profiter des coûts/délais/facilités de prototypage en aluminium (5000€ pièce env.), et éviter de coûteuses modifications de moule en carbone (25 000€ pièce !)

Inconvénient de cette première méthode : contraindre à concevoir un vélo prototypable en aluminium, alors même que le carbone permet une autre audace. C’est entre autres pour ça qu’à l’opposé, certains projets sont directement prototypés en carbone, avec les coûts et/ou risques que cela implique. C’est pour ça qu’un entre les deux existe aussi : tubes carbones issus de modèles précédents + raccords aluminiums collés en première intention…

Le design

De quelle audace parle-t-on en matière de design avec la fibre de carbone ? Premièrement, la plus évidente : les lignes fluides, arrondies, continues que permettent et imposent l’usage des fibres. Il en va de la continuité du matériau et de la limitation des phénomènes de concentration de contrainte.

Ensuite, de celle que les caractéristiques mécaniques de ce matériau composite permettent. Grâce à la résistance qui peut permettre de réduire des épaisseurs ou des sections sans compromettre la solidité. Mais aussi à l’anisotropie qui permet d’orienter certaines rigidités ou flexibilités impensables autrement.

Ensuite, de celle que les caractéristiques mécaniques de ce matériau composite permettent. Grâce à la résistance qui peut permettre de réduire des épaisseurs ou des sections sans compromettre la solidité. Mais aussi à l’anisotropie qui permet d’orienter certaines rigidités ou flexibilités impensables autrement.

À ce sujet, la liberté de design, couplée aux capacités de maîtrise du comportement dynamique des cadres et composants en carbone constitue une des marges de progression et de manœuvre les plus prometteuses de l’ère actuelle. Un domaine au moins aussi important et porteur que les géométries et cinématiques de suspension, mais très complexe à modéliser et maîtriser en cours de conception.

Les fibres

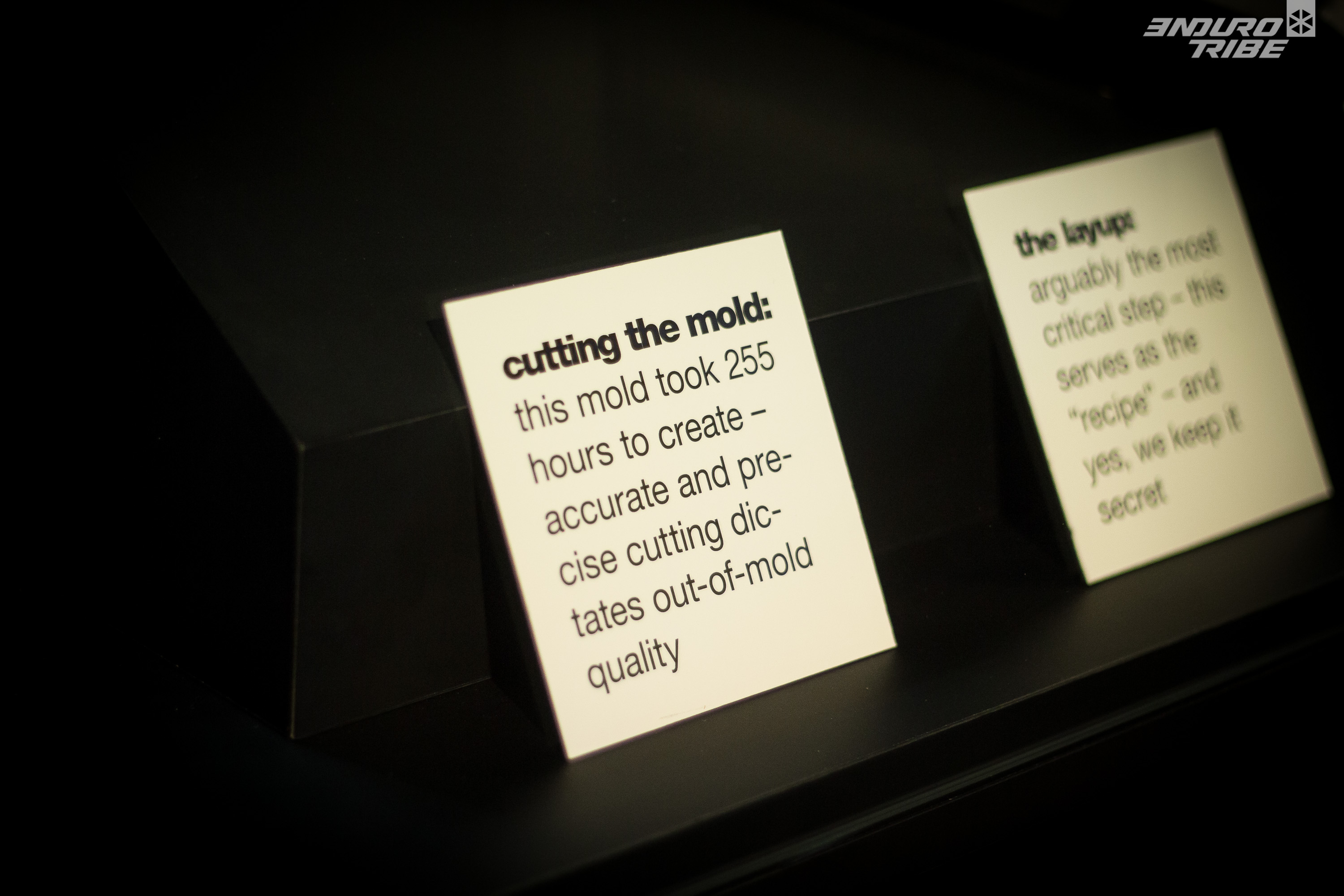

Dans la conception d’un cadre à base de carbone, les formes ne font pas tout. Les fibres utilisées ont leur mot à dire. Toutes n’ont pas les mêmes caractéristiques. On distingue communément les fibres à haut module (HM) – très rigides mais très cassantes – et les fibres à haute résistance (HR) – plus solides mais plus élastiques. C’est un mixe des deux, voir des fibres qui se situent à mi-chemin parfois, que les produits VTT utilisent.

Pour exemple au catalogue Toray – un des principaux fournisseurs au monde – les cadres de VTT utilisent principalement de la T300 – HR – et de la T700 – presque HM – pour renforcer à certains endroits. Pour des jantes, la faible liberté de forme et le compromis poids/rigidité très contraint par les attentes du marché peuvent pousser à utiliser davantage de T700.

Les tissages

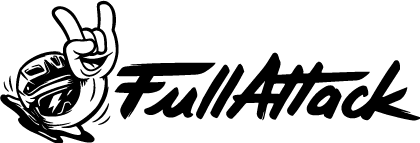

Outre le type de fibres utilisées, la manière avec laquelle elles sont tissées pour former les plis est un paramètre important. Logiquement, on conçoit l’usage de plis unidirectionnels, où toutes les fibres sont orientées dans la même direction. Dans un cadre, c’est notamment le cas sur les longues portées, comme les tubes – oblique, supérieur, etc… Ce sont eux qui ont le rapport poids/résistance dans une direction donnée le plus intéressant.

Lorsqu’il faut supporter des contraintes dans différentes directions, l’usage de plis tissés à 45°, 60° ou 90° s’impose. Ces plis sont aussi les plus déformables. Ils servent donc à prendre place dans les recoins les plus tortueux des moules : raccords, angles, protubérances, etc… Enfin, ils sont de plus en plus présents lorsque le produit est susceptible de subir des impacts : le tressage met fin plus rapidement à la fissure.

Les inserts

En tant que châssis, un cadre de VTT est l’élément en contact avec les autres composants du vélo : pédalier, direction, roue arrière, articulation de suspension, gaines et durites… Ces interfaces peuvent nécessiter de noyer un insert en aluminium dans la fibre, pour y usiner les surfaces de contact : portée de roulement, filetage…

En tant que châssis, un cadre de VTT est l’élément en contact avec les autres composants du vélo : pédalier, direction, roue arrière, articulation de suspension, gaines et durites… Ces interfaces peuvent nécessiter de noyer un insert en aluminium dans la fibre, pour y usiner les surfaces de contact : portée de roulement, filetage…

La fibre de carbone est très conductrice. Elle a donc tendance à oxyder les métaux avec lesquels elle se trouve en contact. C’est pour cette raison que la plupart du temps, les cadres en matériaux composites contiennent aussi de la fibre de verre autour de ces points particuliers. Ce n’est pas souvent dit, car peu glamour d’un point de vue marketing, mais c’est une réalité….

La fatigue

Comme tout matériau soumis à des contraintes aléatoires et répétitives, se pose la question de la fatigue. Il existe à ce sujet une règle importante. Intrinsèquement, la fibre de carbone conserve grandement ses propriétés mécaniques dans le temps. Par contre, la résine n’apprécie pas les fortes contraintes. Elle a pour vocation première de maintenir les fibres entre elles…

Pour qu’un matériau composite ne fatigue pas, ou peu, il faut donc le concevoir et le produire en s’assurant que ce soit bien, en tout lieu, les fibres et non la résine, qui assure la transmission des efforts. Un règle plus facile à énoncer qu’à respecter, et qui amène à différentes solutions techniques…

Le perçage

Outre la précision, c’est pour des raisons de fatigue que les trous dans les pièces de carbone sont de plus en plus percés et non moulés. De cette manière, le concepteur s’assure que la fibre est présente jusqu’au bord du trou. Dans le cas d’un moulage, les fibres auraient tendance à contourner le trou, laissant à la résine le soin de former les parois.

Bien entendu, cette opération de perçage est effectuée à l’aide de forets spécifiques, conçus pour éviter l’éclatement du matériau au moment de l’opération. Bien entendu aussi, les plis et fibres disposés à l’endroit du perçage sont pensés pour se prêter à l’opération. Un procédé utilisé pour passer les têtes de rayon sur jantes carbone…

Les vessies

Il existe plusieurs solutions pour assurer la forme intérieur de la pièce, chacune ayant ses avantages et inconvénients. Il existe d’abord plusieurs matériaux susceptibles de se dilater…

| solutions | avantages | inconvénients |

|---|---|---|

| Mousse EPS | léger, facile à mouler, facile à dissoudre après cuisson | peu précis, nécessite un sachet pour faire l'interface avec la pièce, solvant polluant/irritant. |

| Cire | Précise, facile à faire fondre après cuisson, | chère : perdue à chaque cuisson, à mouler en grande quantité, etc... |

| Microbilles | facile à implanter et retirer, réutilisables | nécessitent des vessies plus chères, nécessitent de faire le vide dans la vessie pour assurer la cohésion... |

Tout comme – on le déduit de ce premier tableau – il existe différentes solutions pour assurer l’interface avec la pièce…

| Solutions | avantages | inconvénients |

|---|---|---|

| cire | précision, état de surface | production couteuse |

| sachets | prix très bas, facile à mettre en oeuvre, | état de surface peu précis, risque de plis, reste parfois accroché à l'intérieur de la pièce... |

| Vessie latex | précision, réutilisation, état de surface | coût |

Les raccords

Une fois terminé, un cadre en carbone semble être constitué d’une seule et même pièce. Comme s’il était sorti du moule ainsi. Or, il n’est pas toujours possible de mouler un tel cadre d’un tenant. Les concepteurs font appel à deux, trois, quatres parties distinctes, raccordées lors d’une ultime opération. Toute la question est alors de positionner ces raccords ou plutôt, de définir quelles région du cadre ont le plus intérêt à être réalisée d’un seul bloc.

Triangle arrière en deux faces gauche/droite assemblées en dernier ? Bases/boitier d’un seul tenant pour assurer au pédalage ? Ensemble douille et tubes obliques/supérieur d’un seul tenant ? Comment traiter la zone du boitier de pédalier ? Du point de pivot principal de la suspension ?! Autant de questions que la réalisation des raccords conditionne. Autant d’opportunité d’innovation ou de différenciation d’un produit à l’autre…

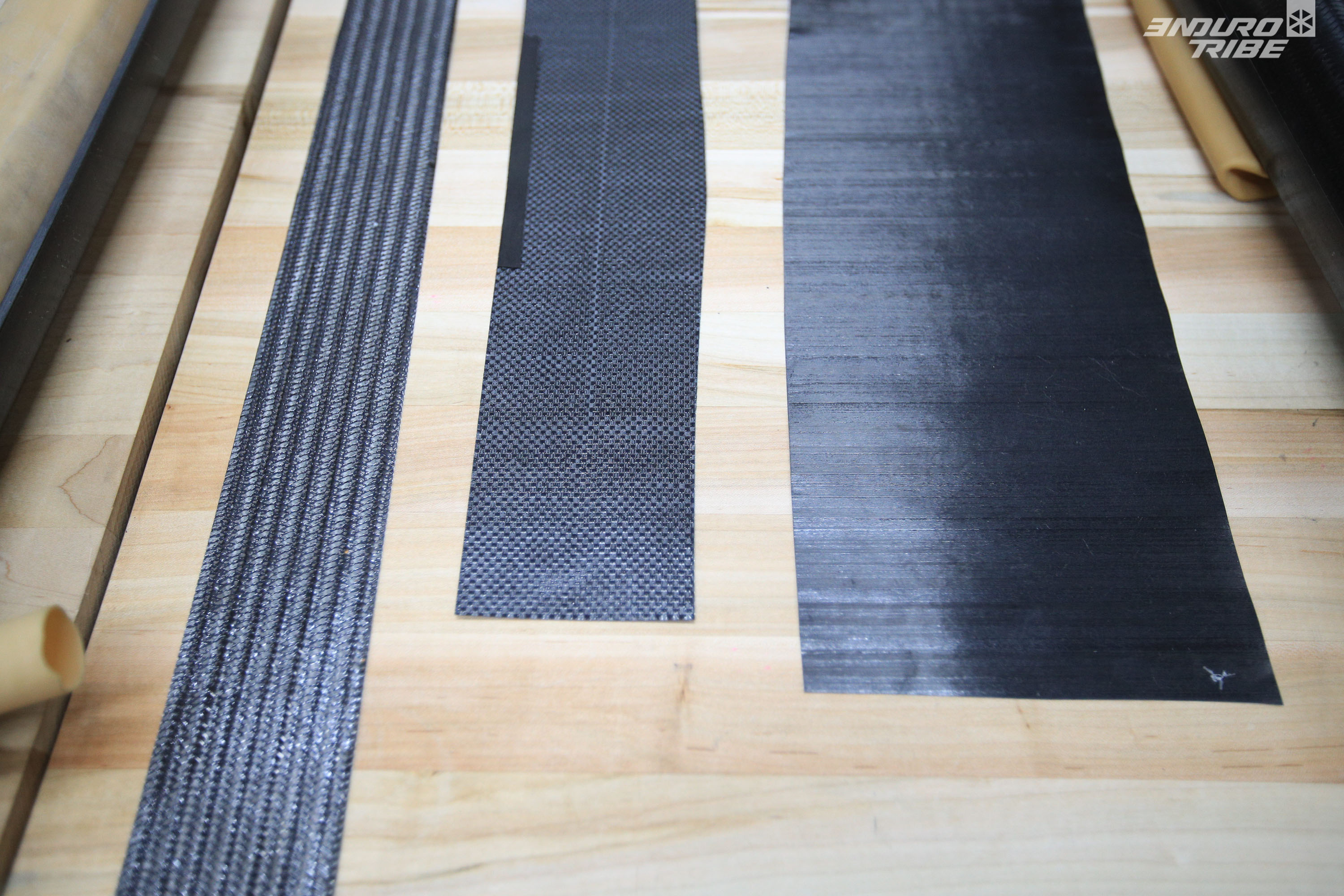

Quelques chiffres

On le déduit des détails évoqués depuis le début de cet enquête : la production à base de fibre de carbone recèle de détails et d’attention que sont chaque micro-étape du processus. Mais que vaut-il face aux procédés concurrents ?! La question trouve réponse une fois quelques chiffres clés en main…

Sur le marché des matériaux bruts, la fibre de carbone en rouleau, avant tissage, coute en moyenne 15 à 20€ du kilo. Par comparaison, l’aluminium brut, en lingo, vaut presque dix fois moins, autour de 2,5€ pour la même quantité.

Néanmoins, cet écart initial ne fait pas tout. La suite des opérations pour transformer ces matières premières en produits finis joue une grosse part dans le coût de production. Et dans ce cas, chacun a des exigences importantes en matière d’outillage et de manutention.

« 20 à 30 000 dollars, prix d’un moule… Un seul ! »

Exemple avec le prix des moules : 20 à 30 000 dollars pour celui d’un cadre en carbone. Une somme à multiplier par le nombre de tailles dans lequel le modèle est disponible. Pour un cadre en aluminium, il faut compter 25 000 dollars pour les moules d’hydroformage des tubes… Compatibles avec toutes les tailles !

Pour autant, la facture finale est parfois toute aussi salée pour un cadre en aluminium très travaillé. Notamment si tous ses tubes sont hydroformés et qu’il comporte de nombreuses pièces de liaison, renfort et autres, qui nécessitent d’être usinée/forgées à l’aide d’outillage tout aussi spécifique.

Nous avons, à plusieurs reprises, entendu des marques nous indiquer que la version aluminium de tel ou tel modèle un peu complexe, leur aurait coûté autant que la version carbone… Alors que les habitudes du marché veulent qu’elle soit vendue moins cher, leur faisant abandonner l’idée d’un modèle en aluminium.

La suite ?!

La base du concept et les petits secrets de fabrication en tête, une question taraude les esprits les plus curieux à l’issue de cette deuxième partie d’enquête : Qu’il y a-t-il concrètement dans nos cadres ? Quelles solutions sont retenues dans tel ou tel modèle ? Les vélos du marché sont-ils tous identiques ?

On peut s’en douter, il s’agit là de toucher au coeur du savoir-faire de chaque marque. La poule aux oeufs d’or. Les informations sont donc rares et précieuses, mais valent tout de même le coup d’être passée au crible. C’est tout l’enjeu de la troisième et dernière partie de cette enquête carbone…